Поставщики методов изготовления герметиков

Все мы сталкивались с ситуацией, когда герметик не держит, трещина появляется в самый неподходящий момент. И часто первое, о чем думаешь – 'плохой герметик'. Но дело не всегда в конечном продукте. Я уже много лет работаю в сфере адгезионных технологий, и могу сказать, что **поставщики методов изготовления герметиков** — это отдельный мир, где качество сырья, технологические процессы и даже квалификация персонала играют критически важную роль. Иногда, кажется, что проще купить готовый продукт, чем разбираться в этих нюансах. Но это не всегда экономически выгодно и, что важнее, надежно.

Где искать надежных партнеров?

Вопрос выбора поставщика – это как выбор инструмента. Нужен точный инструмент – нужен точный поставщик. Искать их можно по-разному: через крупные выставки (например, в России их немало, я лично посещал несколько), через специализированные онлайн-каталоги, а также, что не менее важно, по рекомендациям коллег. Но просто найти поставщика недостаточно. Важно оценить его опыт, техническую базу и, конечно, репутацию.

Я часто встречаю ситуацию, когда компании ориентируются только на цену. Это, конечно, соблазнительно. Но в итоге, дешёвый герметик может обернуться огромными затратами на ремонт и переделку. Хороший поставщик, даже если его предложения немного дороже, в перспективе может сэкономить ваши деньги и нервы.

Какие методы изготовления герметиков существуют?

Технологий производства герметиков довольно много, и каждая из них имеет свои особенности. Например, существуют методы на основе полиуретанов, силиконов, акрилатов, полиуретановых дисперсий – и это лишь основные. Выбор технологии зависит от назначения герметика, условий эксплуатации и требуемых характеристик (адгезия, эластичность, устойчивость к химическим веществам, температурный режим и т.д.).

Один из распространенных методов – это реактивное отверждение. Тут уже все зависит от типа полимера, отвердителя и добавленных компонентов. Точность дозировки и строгое соблюдение температурного режима – вот ключевые факторы успеха. Несоблюдение этих параметров может привести к тому, что герметик не будет отверждаться должным образом, или же приобретет нежелательные свойства.

Реактивное отверждение: тонкости процесса

Особенно важно обращать внимание на качество используемых отвердителей. Отвердитель – это, по сути, 'ключ', который запускает процесс полимеризации и формирует конечную структуру герметика. Слишком много отвердителя – герметик будет жестким и хрупким. Слишком мало – он не отвердится должным образом.

Мы однажды столкнулись с проблемой, когда наш поставщик использовал некачественный отвердитель для полиуретанового герметика. В итоге, герметик получался очень слабым и не выдерживал нагрузки. Пришлось искать другого поставщика и переделывать весь процесс производства. Это был болезненный, но ценный опыт.

Контроль качества: не пренебрегайте им!

Один из самых важных аспектов работы с **поставщиками методов изготовления герметиков** – это контроль качества на всех этапах производства. Нужно не только получать сертификаты на готовую продукцию, но и следить за качеством сырья, за технологическим процессом, за параметрами отверждения и т.д.

Некоторые поставщики предлагают услуги по контролю качества. Это может быть очень полезно, особенно если у вас нет собственной лаборатории. Важно убедиться, что поставщик имеет современное оборудование и квалифицированный персонал.

Просто осмотр – это не гарантия качества. Требуется лабораторный анализ, чтобы проверить физико-механические свойства, адгезионную прочность, устойчивость к различным воздействиям. Без этих тестов невозможно быть уверенным в надежности герметика.

Практический пример: проблема с силиконовыми герметиками

Сильные силиконовые герметики – это, конечно, хорошо. Но качество силикона, его молекулярный вес, наличие примесей напрямую влияют на свойства готового продукта. Например, мы имели дело с поставщиком, который предлагал силикон с высоким молекулярным весом. На бумаге все выглядело отлично, но в реальности герметик получался слишком липким и не твердел должным образом. Пришлось отказаться от этого варианта и искать силикон с более оптимальными характеристиками.

Иногда проблема кроется не в самом силиконе, а в добавках. Различные добавки могут влиять на адгезию, эластичность, устойчивость к ультрафиолету и т.д. Важно, чтобы поставщик предоставил полную информацию о составе герметика и имел опыт работы с различными добавками.

Будущее отрасли: что нас ждет?

Считаю, что в будущем роль **поставщиков методов изготовления герметиков** будет только возрастать. Потребность в герметиках с новыми свойствами (например, с повышенной устойчивостью к экстремальным температурам, химическим веществам, ультрафиолету) будет расти. Поэтому поставщики, которые инвестируют в новые технологии и разработки, смогут получить конкурентное преимущество.

Сейчас активно развивается направление 'зеленых' герметиков – герметиков на основе биоразлагаемых материалов. Это, безусловно, перспективное направление, и в будущем мы будем видеть все больше и больше таких продуктов на рынке.

Важно следить за новыми тенденциями в отрасли и выбирать поставщиков, которые готовы идти в ногу со временем. Надеюсь, мои наблюдения и опыт будут полезны вам в выборе надежного партнера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конструкционный силиконовый герметик

Конструкционный силиконовый герметик -

Сборочный конструкционный клей

Сборочный конструкционный клей -

Прессовый клей для ламинирования

Прессовый клей для ламинирования -

Водно-дисперсионный финишный герметик

Водно-дисперсионный финишный герметик -

Декоративный монтажный клей

Декоративный монтажный клей -

Клей для декоративных плёнок

Клей для декоративных плёнок -

Монтажный клей мгновенной фиксации

Монтажный клей мгновенной фиксации -

Декоративный затирочный состав для плитки

Декоративный затирочный состав для плитки -

Оконно-дверной уплотнительный герметик

Оконно-дверной уплотнительный герметик -

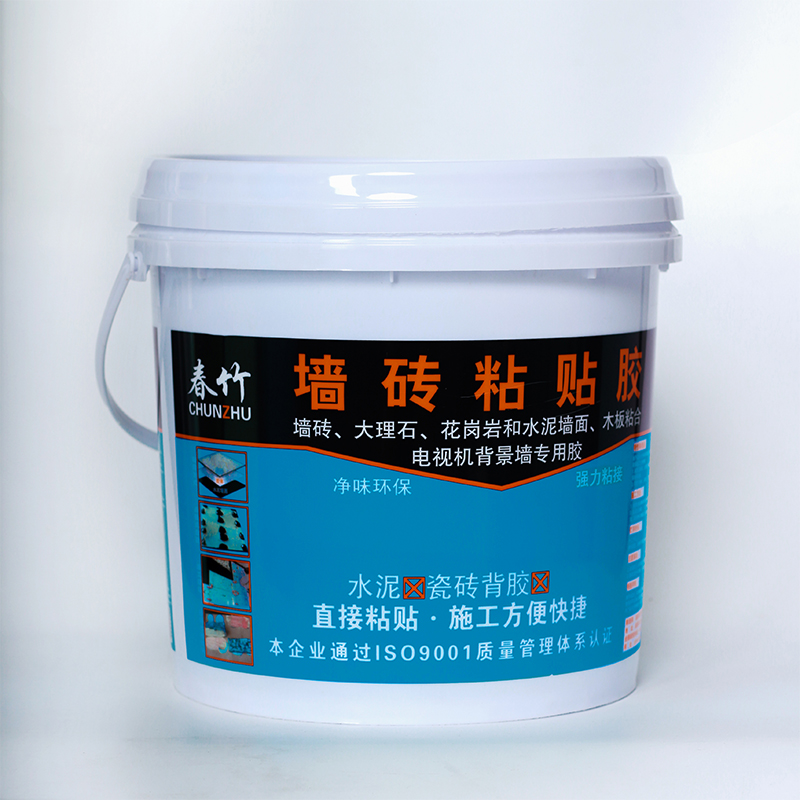

Клей для настенной плитки Тип

Клей для настенной плитки Тип -

Клей для шпона

Клей для шпона -

Клей для сращивания древесины

Клей для сращивания древесины

Связанный поиск

Связанный поиск- Анализ предпочтительных акриловых и силиконовых герметиков в Китае

- Производители силиконового герметика 280

- Поставщики Акриловый клей для конопатки деревянных полов

- герметик для ванной

- Силикон-акриловые композитные герметики из Китая

- Производители герметиков для дождевой воды

- столярный клей купить

- Поставщики спецификаций герметиков

- Поставщики Белый латексный клей

- Поставщики клея для фанеры