Завод столярных герметиков

Производство герметиков – это, на первый взгляд, довольно простая задача: смешать компоненты и получить продукт. Но реальность часто оказывается гораздо сложнее. За годы работы я убедился, что качественный герметик – это результат точного соблюдения технологии, грамотного подбора сырья и, конечно же, постоянного контроля на всех этапах производства. Многие начинающие предприятия недооценивают важность хорошего оборудования и квалифицированного персонала, а также упускают из виду нюансы, которые кажутся незначительными, но критически влияют на конечный результат. В последнее время особенно остро стоит вопрос о повышении экологичности и безопасности продукции, а также о снижении себестоимости.

Проблемы с сырьем и контроль качества

Одним из основных вызовов является поиск надежных поставщиков сырья. В России, к сожалению, часто встречаются компании, предлагающие продукцию сомнительного качества. Ранее мы сталкивались с поставщиками, поставлявшими компоненты с нечеткой спецификацией или с отклонениями в химическом составе. Это, естественно, неизбежно приводило к проблемам при производстве и, как следствие, к снижению качества герметиков. Помню один случай с поставкой полиуретанового компонента – заявленная в спецификации вязкость существенно отличалась от фактической. Это привело к проблемам с технологией смешивания и, в итоге, к дефектам готового продукта. Важно не просто найти поставщика, а установить с ним долгосрочные партнерские отношения, основанные на взаимном доверии и контроле.

Контроль качества сырья – это не просто лабораторные испытания. Это комплексный подход, включающий в себя визуальный осмотр, проверку соответствия характеристик спецификации, а также, при необходимости, более сложные анализы. Мы используем различные методы контроля, включая реологические измерения, определение химического состава и анализ физико-механических свойств. Крайне важно иметь современное оборудование для анализа сырья, чтобы своевременно выявлять возможные отклонения и предотвращать их влияние на качество готовой продукции. Не стоит забывать и про оперативный контроль на линии производства. Это позволяет вовремя реагировать на изменения в технологическом процессе и предотвращать выпуск бракованной продукции.

Оборудование для производства герметиков

Выбор правильного оборудования – это инвестиция в будущее производства. Не стоит экономить на оборудовании, поскольку от его качества напрямую зависит стабильность технологического процесса и качество готовой продукции. Мы работаем с различными производителями оборудования, как российскими, так и зарубежными. Особое внимание уделяем оборудованию для смешивания, дозирования и упаковки. Современные смесители обеспечивают равномерное смешивание компонентов, что является важным фактором для получения герметиков с заданными характеристиками. Автоматизированные линии упаковки позволяют повысить производительность и снизить трудозатраты.

При выборе оборудования важно учитывать не только его технические характеристики, но и его соответствие требованиям безопасности и экологичности. В нашей компании мы отдаем предпочтение оборудованию, которое соответствует современным экологическим стандартам и позволяет минимизировать выбросы вредных веществ. Помню, как в начале 2000-х мы закупали первую партию оборудования. Многие тогда делали ставку на более дешевые, но менее надежные модели, и в итоге столкнулись с постоянными поломками и перебоями в производстве. Сейчас мы используем только проверенное оборудование от надежных производителей, что позволяет нам обеспечивать стабильную работу и высокое качество продукции. ООО Линьхай Чуньчжу Адгезионные Технологии – вот, например, один из поставщиков, с которым мы давно сотрудничаем и чье оборудование зарекомендовало себя как надежное и эффективное.

Опыт работы с различными видами герметиков

Мы имеем опыт производства различных видов герметиков: силиконовых, полиуретановых, акриловых, полиэфирных и т.д. Каждый вид герметика имеет свои особенности технологического процесса и требует использования различных компонентов. Производство силиконовых герметиков, например, требует строгого контроля температуры и влажности, поскольку силикон чувствителен к воздействию влаги. А вот производство полиуретановых герметиков требует использования специальных катализаторов и ингибиторов. Опыт работы с разными видами герметиков позволяет нам быстро адаптироваться к новым требованиям рынка и предлагать клиентам широкий ассортимент продукции.

Неоднократно сталкивались с проблемами при производстве герметиков для экстремальных условий эксплуатации – высокой и низкой температуры, агрессивных сред. В таких случаях необходимо использовать специальные компоненты и выбирать оптимальную технологию производства. Один из примеров – разработка и производство герметика для автомобильной промышленности, который должен выдерживать длительное воздействие бензина, дизельного топлива и других агрессивных жидкостей. Для этого мы использовали специальный полиуретановый полимер и добавили в состав специальные стабилизаторы. Результат – герметик с отличной адгезией, эластичностью и устойчивостью к химическим воздействиям.

Экологические аспекты производства

В последнее время все больше внимания уделяется экологическим аспектам производства герметиков. Необходимо использовать только экологически чистые компоненты и минимизировать выбросы вредных веществ в атмосферу. Мы стремимся к тому, чтобы наши производственные процессы соответствовали самым современным экологическим стандартам. Это включает в себя использование оборудования для улавливания и очистки выбросов, а также внедрение технологий, позволяющих снизить потребление энергии и воды. Кроме того, мы активно работаем над разработкой экологически безопасных герметиков, которые не содержат вредных веществ и не оказывают негативного воздействия на окружающую среду.

Замена традиционных растворителей на более экологичные альтернативы – это одна из ключевых задач в современной химической промышленности. Мы активно изучаем и внедряем новые технологии, позволяющие снизить содержание растворителей в составе герметиков или полностью отказаться от их использования. Помню, как несколько лет назад мы проводили эксперименты по замене традиционного растворителя на водно-дисперсионный. Потребовались значительные усилия по оптимизации технологического процесса и подбору новых компонентов, но в итоге нам удалось добиться хороших результатов – герметик с отличными эксплуатационными характеристиками и минимальным содержанием летучих органических соединений. ВООО Чуньчжу Вискоза г. Линьхай, как и многие другие компании в отрасли, активно внедряет инновационные решения в области экологической безопасности.

Будущее производства герметиков

Я уверен, что будущее производства герметиков связано с дальнейшим развитием технологий и внедрением новых материалов. Особое внимание будет уделяться разработке и производству герметиков с улучшенными характеристиками, такими как повышенная эластичность, устойчивость к экстремальным условиям и экологическая безопасность. Также будет расти спрос на герметики, предназначенные для использования в новых отраслях промышленности, таких как авиационная и космическая. Нам необходимо постоянно следить за тенденциями рынка и внедрять новые технологии, чтобы оставаться конкурентоспособными. И, конечно, нельзя забывать о важности квалифицированного персонала, который способен решать сложные технологические задачи и обеспечивать высокое качество продукции. ООО Линьхай Чуньчжу Адгезионные Технологии, с его многолетним опытом и стремлением к инновациям, уверенно смотрит в будущее.

Повышение автоматизации и роботизации производства

Внедрение автоматизированных систем управления производством и использование роботов для выполнения рутинных операций – это неизбежный тренд современной промышленности. Это позволяет повысить производительность, снизить трудозатраты и минимизировать вероятность ошибок при производстве. Хотя, конечно, полная автоматизация не всегда оправдана, особенно на небольших предприятиях.

Например, для автоматизации процесса дозирования компонентов мы используем специализированные дозаторы, которые обеспечивают высокую точность и скорость дозирования. Это позволяет снизить количество отходов сырья и повысить качество готовой продукции. Кроме того, роботизированные системы могут использоваться для выполнения операций по упаковке и маркировке герметиков, что позволяет значительно ускорить процесс упаковки и снизить трудозатраты.

Но, несмотря на все преимущества автоматизации, необходимо помнить о важности человеческого фактора. Квалифицированные специалисты нужны для обслуживания и настройки оборудования, а также для решения сложных технологических задач, которые не могут быть автоматизированы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Акриловый санитарный герметик с защитой от плесени

Акриловый санитарный герметик с защитой от плесени -

Оконно-дверной шовный герметик

Оконно-дверной шовный герметик -

Прессовый клей для ламинирования

Прессовый клей для ламинирования -

Клей для герметизации упаковки

Клей для герметизации упаковки -

Монтажный клей мгновенной фиксации

Монтажный клей мгновенной фиксации -

Клей для шпона

Клей для шпона -

Гидроизоляционная цементно-полимерная смесь

Гидроизоляционная цементно-полимерная смесь -

Водно-дисперсионный финишный герметик

Водно-дисперсионный финишный герметик -

Декоративный монтажный клей

Декоративный монтажный клей -

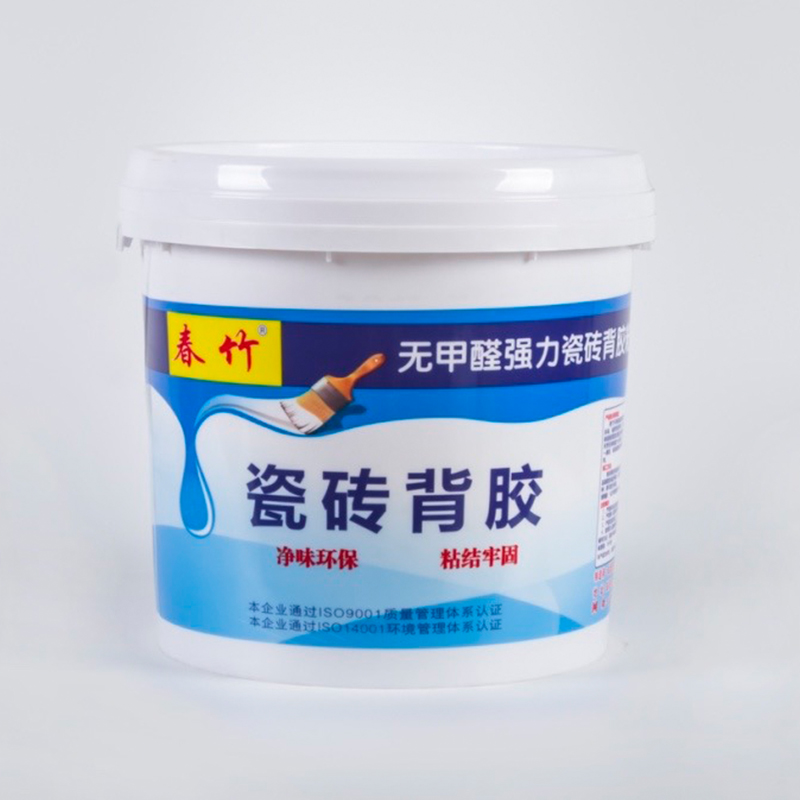

Контактный адгезив для тыльной стороны плитки

Контактный адгезив для тыльной стороны плитки -

Декоративный затирочный состав для плитки

Декоративный затирочный состав для плитки -

Конструкционный силиконовый герметик

Конструкционный силиконовый герметик

Связанный поиск

Связанный поиск- Производители белых герметиков

- Дешевые общего назначения клей ПВА

- Дешевые серый силиконовый герметик

- Анализ предпочтений между дешевыми акриловыми и силиконовыми герметиками

- Основные покупатели акриловых герметиков для оконных и дверных рам

- Цены на акриловые герметики для наружных работ

- Силиконовый герметик мл завод

- клей для плитки кг

- Основные страны-покупатели водонепроницаемых силиконовых герметиков

- Китай термостойкий силиконовый герметик