Завод по производству силиконового герметика для труб

Завод по производству силиконового герметика для труб – это, на первый взгляд, довольно простая задача. Смешать ингредиенты, залить в формы и отправить на сушку. Но как показывает практика, за этими простыми действиями скрывается целый комплекс проблем, влияющих на конечный результат и, как следствие, на надежность соединений, которые этот герметик должен обеспечить. Часто начинающие предприниматели недооценивают значимость тщательного контроля каждого этапа производства, что приводит к качественным потерям и недовольству клиентов.

Основные проблемы в производстве силиконового герметика

Самая распространенная ошибка – это несоблюдение точных пропорций компонентов. Даже небольшое отклонение может существенно повлиять на вязкость, адгезию и эластичность готового продукта. Мы сталкивались с ситуацией, когда из-за некорректного соотношения силанов и полисилоксанов, герметик либо слишком быстро схватывался, не давая возможность правильной укладки, либо оставался липким и не обеспечивал герметичность. И это только вершина айсберга. Важно помнить и о качестве используемого сырья. Низкокачественный силикон с высоким содержанием примесей может привести к ухудшению эксплуатационных характеристик, преждевременному разрушению и, как следствие, к затоплению.

Выбор сырья и контроль качества

Мы тесно сотрудничаем с несколькими поставщиками сырья, постоянно проводя сравнительный анализ их продукции. Силиконовый герметик для труб – это специфический продукт, требующий особого внимания к качеству полимерной основы. Предпочтение отдается продуктам, имеющим сертификаты соответствия ГОСТ и соответствующим требованиям по химическому составу. Но даже наличие сертификатов не гарантирует безупречное качество, поэтому обязательно проводятся собственные лабораторные испытания каждой партии перед использованием в производстве. Это включает в себя проверку вязкости, твердости, адгезии к различным материалам (металл, пластик, керамика) и устойчивости к воздействию температур и химических веществ. В последнее время наблюдается тенденция к увеличению спроса на экологически чистые и безопасные продукты, поэтому мы активно изучаем и внедряем в производство новые виды сырья, соответствующие этим требованиям. Помню один случай, когда мы столкнулись с проблемой несовместимости одного из поставщиков с нашей производственной линией. Оказалось, что его сырье содержало следы металлов, которые приводили к коррозии оборудования и загрязнению готовой продукции. Это потребовало срочного поиска альтернативного поставщика, что, конечно, сказалось на сроках производства.

Оптимизация производственного процесса

Эффективность производства герметика для труб напрямую зависит от оптимизации технологического процесса. Например, время смешивания, температуры заливки и выдержки влияют на свойства конечного продукта. Использование автоматизированных систем смешивания и контроля температуры позволяет минимизировать человеческий фактор и обеспечить стабильное качество. Мы внедрили систему мониторинга ключевых параметров производственного процесса, что позволило существенно снизить количество брака и повысить производительность. Еще один важный аспект – правильная упаковка. Некачественная упаковка может привести к повреждению герметика при транспортировке и хранении, что, в свою очередь, снижает его эффективность.

Ключевые этапы производства

Производство герметика для труб включает в себя несколько основных этапов: подготовку сырья, смешивание, заливку, отверждение и упаковку. Каждый из этих этапов требует строгого контроля и соблюдения определенных технологических параметров. Подготовка сырья подразумевает очистку и дозирование компонентов. Смешивание должно проводиться в специальных смесителях, обеспечивающих равномерное распределение компонентов. Заливка должна осуществляться в формы, соответствующие форме и размеру конечного продукта. Отверждение происходит при определенных температурах и влажности. Упаковка должна быть герметичной и защищать продукт от воздействия внешних факторов. Особенно важно обратить внимание на процесс отверждения, поскольку от него зависит конечная прочность и эластичность герметика. Недостаточное отверждение может привести к его деформации и потере герметизирующих свойств.

Современные технологии в производстве

В последние годы в производстве герметиков для труб активно используются современные технологии, такие как автоматизированные системы смешивания и контроля качества, вакуумная дегазация, ультразвуковая обработка и роботизированная упаковка. Эти технологии позволяют повысить эффективность производства, снизить количество брака и улучшить качество продукции. Мы инвестируем в модернизацию нашего оборудования, чтобы оставаться конкурентоспособными на рынке. Например, недавно мы приобрели новую систему вакуумной дегазации, которая позволяет удалять из герметика воздух и другие газы, что улучшает его адгезионные свойства и увеличивает срок службы. В настоящее время мы рассматриваем возможность внедрения системы машинного зрения для автоматического контроля качества готовой продукции. Это позволит более точно и быстро выявлять дефекты и исключать попадание некачественного герметика в продажу.

Решение проблем: опыт и практика

Были случаи, когда мы сталкивались с серьезными проблемами в производстве силиконового герметика для труб. Например, однажды мы столкнулись с проблемой высокой липкости герметика, что затрудняло его применение. После тщательного анализа мы выяснили, что причиной проблемы было повышенное содержание полимерных примесей в сырье. Мы связались с поставщиком и потребовали устранить эту проблему. В конечном итоге, нам удалось добиться улучшения качества сырья, и проблема была решена. В другом случае, мы столкнулись с проблемой низкой адгезии герметика к определенному типу пластика. После нескольких экспериментов мы выяснили, что необходимо добавить в состав герметика специальный адгезионный модификатор. Это позволило значительно улучшить адгезию и обеспечить надежную герметизацию соединений. Ключевой вывод из этих случаев заключается в том, что необходимо постоянно анализировать и оптимизировать производственный процесс, а также тщательно контролировать качество сырья. Нельзя полагаться только на одного поставщика, необходимо иметь альтернативные источники сырья на случай возникновения проблем. Постоянное обучение персонала и обмен опытом с другими производителями также играют важную роль в повышении качества продукции.

Перспективы развития производства

Мы видим перспективы развития производства силиконового герметика для труб в увеличении доли экологически чистых и безопасных продуктов, а также в разработке герметиков с улучшенными эксплуатационными характеристиками, например, с повышенной устойчивостью к воздействию агрессивных сред и высоких температур. Мы также планируем расширить ассортимент продукции, предлагая герметики для различных типов труб и соединений. Особое внимание будет уделено разработке герметиков, предназначенных для использования в сложных условиях эксплуатации, например, в морской среде или вблизи химически активных веществ. Необходимо следить за новыми трендами в области материалов и технологий, чтобы предлагать клиентам самые современные и эффективные решения. Также актуальным является развитие онлайн-сервисов для клиентов, таких как консультации по выбору герметика, онлайн-заказ и отслеживание доставки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оконно-дверной шовный герметик

Оконно-дверной шовный герметик -

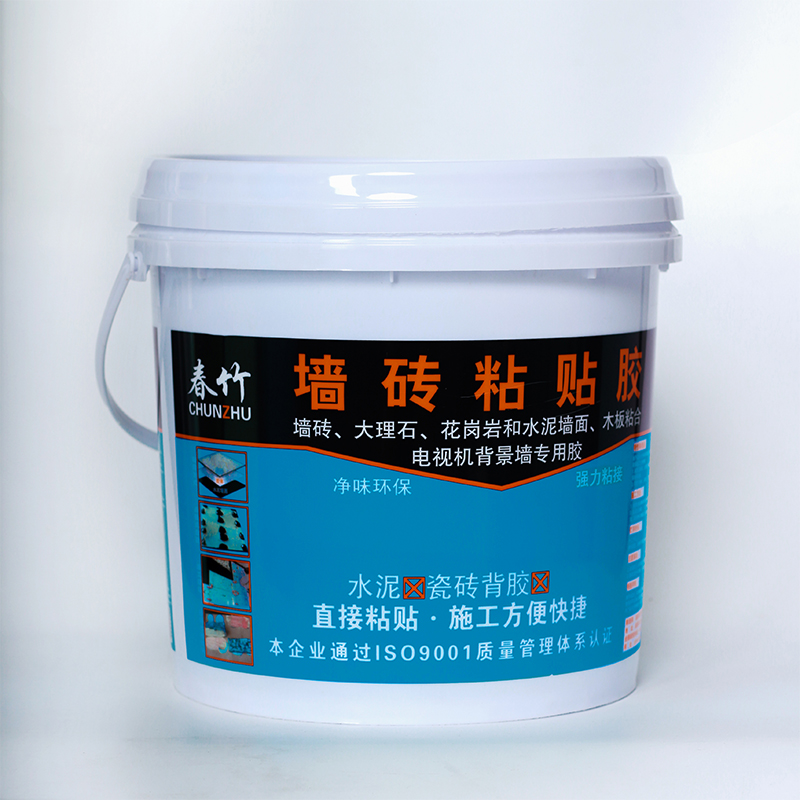

Клей для настенной плитки Тип

Клей для настенной плитки Тип -

Клей для сращивания древесины

Клей для сращивания древесины -

Конструкционный силиконовый герметик

Конструкционный силиконовый герметик -

Гидроизоляционная цементно-полимерная смесь

Гидроизоляционная цементно-полимерная смесь -

Акриловый санитарный герметик с защитой от плесени

Акриловый санитарный герметик с защитой от плесени -

Декоративный монтажный клей

Декоративный монтажный клей -

Клей для декоративных плёнок

Клей для декоративных плёнок -

Декоративный затирочный состав для плитки

Декоративный затирочный состав для плитки -

Водно-дисперсионный финишный герметик

Водно-дисперсионный финишный герметик -

Монтажный клей мгновенной фиксации

Монтажный клей мгновенной фиксации -

Многослойный клеевой состав

Многослойный клеевой состав

Связанный поиск

Связанный поиск- Эмульсия поливинилацетата (ПВА)

- Завод по производству белого клея

- Основные покупатели серых силиконовых герметиков

- Завод серого акрилового герметика

- Китайский акриловый герметик общего назначения

- Производители водостойких герметиков

- Цена на акриловый герметик Warm Edge Technology

- Предпочтительные акриловые герметики в Китае

- Дешевые окна и двери герметик конопатки

- Белые герметики из Китая