Завод по производству силиконового акрилового композитного герметика

Завод по производству силиконового акрилового композитного герметика – это не просто производство. Это баланс химии, технологий и понимания конечного применения. Многие, особенно новички в отрасли, считают, что все сводится к смешиванию компонентов. Это, конечно, упрощение. Успех в этой сфере зависит от точности долей, контроля технологического процесса и, что немаловажно, от качества используемого сырья. И, честно говоря, мы на собственном опыте убедились, что 'дешевые' компоненты в долгосрочной перспективе обходятся дороже, чем инвестиции в более качественные.

Основные этапы производства

Для начала, как обычно, получаем базовые полимеры: силиконовые смолы и акриловые полимеры. Дальше начинается самое интересное – соотношение этих компонентов, а также добавление отвердителей, наполнителей и различных добавок для придания герметику необходимых свойств. Важно понимать, что это не просто пропорция, а целая химия, требующая постоянного контроля. Например, неправильное соотношение силикона и акрила может привести к ухудшению адгезии или изменению эластичности готового продукта.

После смешивания, происходит отверждение. Отверждение может происходить различными способами – при комнатной температуре (с использованием специальных добавок), при повышенной температуре (в автоклаве) или под воздействием УФ-излучения. Выбор метода отверждения зависит от типа используемых компонентов и требуемых характеристик герметика. У нас часто встречается композитный герметик на основе силикона, который, однако, содержит значительную долю акрилового полимера для улучшения адгезии к различным поверхностям. Это, кстати, часто источник проблем - поиск оптимального баланса между влагостойкостью силикона и адгезионными свойствами акрила.

Контроль качества сырья: фундамент всего

Именно здесь часто допускают ошибки. Сырье – это основа качественного герметика. Покупать компоненты у непроверенных поставщиков – это игра в рулетку. Мы на практике сталкивались с ситуациями, когда 'поставщик предложил выгодную цену', но качество сырья оказалось настолько плохим, что готовый продукт не соответствовал требованиям. Например, использование силиконовой смолы с высоким содержанием примесей приводило к ухудшению адгезии и появлению трещин в герметике после высыхания. Поэтому, на этапе выбора поставщика, мы уделяем огромное внимание их репутации, сертификатам качества и результатам независимых лабораторных испытаний.

Более того, важно не только проверить сырье при поступлении, но и контролировать его стабильность при хранении. Силиконовые смолы, к примеру, могут со временем разлагаться, что приводит к изменению их свойств. Именно поэтому мы строго соблюдаем условия хранения сырья – температурный режим, влажность, защита от света. Небольшой, на первый взгляд, недочет в этих условиях может существенно повлиять на качество готового продукта.

Акриловый компонент: роль и особенности

Акриловые полимеры в силиконовом акриловом композитном герметике играют важную роль – они повышают адгезию к различным материалам, таким как металл, стекло, керамика, пластик. Силикон сам по себе плохо прилипает к этим поверхностям, поэтому добавление акрила необходимо для обеспечения надежного соединения. Однако, здесь есть свои нюансы. Не все акриловые полимеры одинаково хорошо сочетаются с силиконами. Например, использование слишком жесткого акрила может привести к снижению эластичности герметика и появлению трещин при деформациях. Поэтому, выбор акрилового компонента – это сложная задача, требующая учета конкретных требований к герметику.

Еще одна проблема, с которой мы сталкивались, это несовместимость акрила с некоторыми типами отвердителей. Например, использование определенных отвердителей может привести к образованию побочных продуктов, которые ухудшают адгезию и снижают прочность герметика. Поэтому, при разработке рецептуры композитного герметика, мы тщательно подбираем все компоненты, чтобы избежать нежелательных реакций и обеспечить оптимальные свойства готового продукта. Конечно, все это требует постоянного анализа данных, лабораторных испытаний и, чего греха таить, некоторого опыта.

Проблемы при производстве и пути их решения

Как и в любом производственном процессе, в производстве силиконовых акриловых композитных герметиков возникают различные проблемы. Одна из наиболее распространенных – это образование пузырьков воздуха в герметике. Пузырьки воздуха снижают прочность и эластичность продукта, а также ухудшают его внешний вид. Для борьбы с этим проблемами мы используем вакуумирование компонентов перед смешиванием, а также специальные добавки, которые препятствуют образованию пузырьков. Кроме того, важно соблюдать технологию смешивания – не слишком быстро и не слишком медленно, чтобы избежать интенсивного образования пены.

Другой распространенной проблемой является неполное отверждение герметика. Это может быть вызвано различными факторами – недостаточной температурой отверждения, неправильным соотношением компонентов или использованием некачественных отвердителей. Для решения этой проблемы мы тщательно контролируем температуру и время отверждения, а также используем только проверенные отвердители. Кроме того, мы проводим регулярные лабораторные испытания готового продукта, чтобы убедиться в его полном отверждении и соответствии требованиям спецификации. В частности, применяем различные методы измерения твердости и адгезионной прочности.

Небольшой эпизод: проблемы с адгезией к полипропилену

Недавно у нас возникла проблема с адгезией композитного герметика к полипропилену. Это довольно распространенная ситуация, поскольку полипропилен известен своей сложностью в обработке и низкой адгезией к большинству материалов. Первоначально мы пробовали использовать стандартные акриловые полимеры, но результаты были неудовлетворительными. В итоге, нам пришлось экспериментировать с различными типами акрила и добавками, чтобы добиться желаемой адгезии. Оказалось, что использование специальных модификаторов поверхности и прекурсоров, способствующих химической реакции с полипропиленом, дало положительный результат. Нельзя сказать, что это было легко, но благодаря упорству и анализу причин, мы нашли решение. Это лишь один из примеров того, что производство герметиков – это постоянный поиск и эксперименты.

Перспективы развития

В заключение, можно сказать, что производство завода по производству силиконового акрилового композитного герметика – это сложная и многогранная задача, требующая глубоких знаний в области химии и технологий. В будущем, мы планируем продолжать совершенствовать наши рецептуры, используя новые материалы и технологии, чтобы создавать герметики с еще более высокими характеристиками. Особое внимание мы уделяем разработке экологически чистых и безопасных продуктов, отвечающих требованиям современных стандартов. Например, сейчас активно изучаем возможности использования биоразлагаемых наполнителей и отвердителей. Кроме того, планируем расширить ассортимент продукции, предлагая герметики для новых областей применения. А именно, для автомобильной промышленности, авиационной промышленности и других отраслей, где предъявляются высокие требования к надежности и долговечности.

В конечном счете, успех в этой отрасли зависит от постоянного совершенствования, внимания к деталям и стремления к инновациям. И, как показывает наш опыт, качество сырья и контроль технологического процесса – это залог получения качественного и надежного продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Акриловый санитарный герметик с защитой от плесени

Акриловый санитарный герметик с защитой от плесени -

Прессовый клей для ламинирования

Прессовый клей для ламинирования -

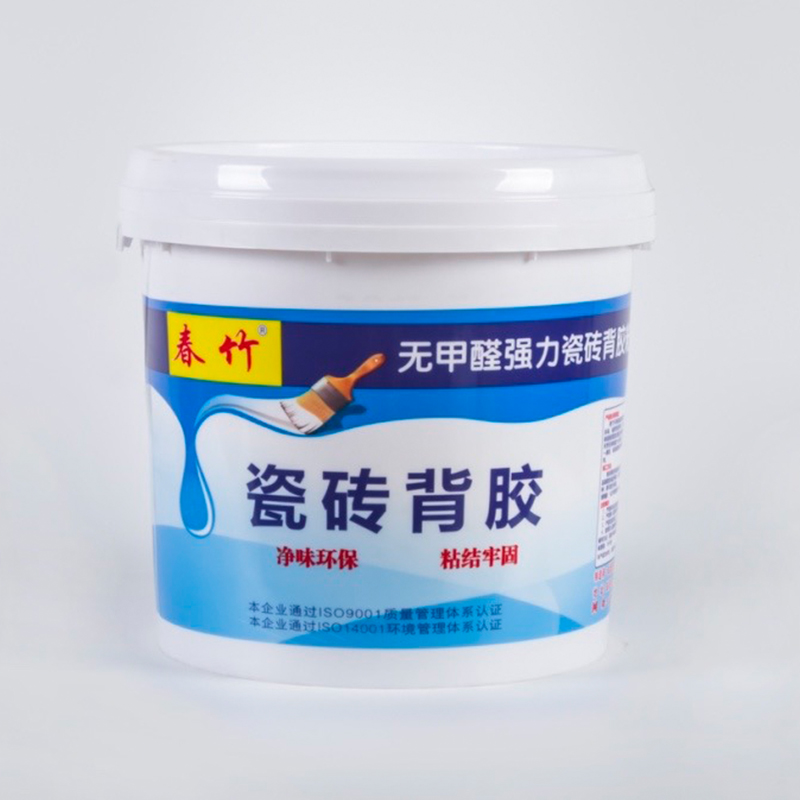

Контактный адгезив для тыльной стороны плитки

Контактный адгезив для тыльной стороны плитки -

Клей для герметизации упаковки

Клей для герметизации упаковки -

Декоративный монтажный клей

Декоративный монтажный клей -

Оконно-дверной уплотнительный герметик

Оконно-дверной уплотнительный герметик -

Сборочный конструкционный клей

Сборочный конструкционный клей -

Декоративный затирочный состав для плитки

Декоративный затирочный состав для плитки -

Водно-дисперсионный финишный герметик

Водно-дисперсионный финишный герметик -

Многослойный клеевой состав

Многослойный клеевой состав -

Гидроизоляционная цементно-полимерная смесь

Гидроизоляционная цементно-полимерная смесь -

Клей для сращивания древесины

Клей для сращивания древесины

Связанный поиск

Связанный поиск- универсальный супер клей

- Предпочтительные варианты дешевых акриловых герметиков

- Производители формованных прокладок из герметика

- акриловый герметик для заделки

- Цена на герметик Victor

- Производители силиконового герметика Tytan

- Акриловые герметики для ремонта швов Китай

- Основные покупатели силиконовых герметиков Kudo

- Ведущий покупатель акриловых герметиков для инженерных швов

- Завод акрилового герметика для инкрустации швов