Завод по производству клея для красок

Завод по производству клеев для красок – это не просто производство “липкого вещества”. Многие начинающие предприниматели недооценивают сложность этой задачи, думая, что достаточно смешать несколько компонентов. Это заблуждение. Процесс гораздо более многогранный, требующий глубокого понимания химии полимеров, особенностей связывания с различными типами красок и, конечно, контроля качества на всех этапах. Я не претендую на всезнание, но за годы работы в этой сфере повидал всякое, и готов поделиться некоторыми наблюдениями и практическими выводами.

Типы клеев и их применение

Первое, с чего начинается работа – определение типа клеев, необходимых для целевых красок. Здесь важно понимать, какие типы красок мы рассматриваем: акриловые, масляные, водоэмульсионные, алкидные. Каждая группа требует своего подхода к выбору полимерной основы. Например, для акриловых красок часто используют акриловые полимеры, для масляных – алкидные, для водоэмульсионных – поливинилацетат (ПВА) или акриловые эмульсии. Выбор полимера напрямую влияет на адгезионные свойства, стойкость к воздействиям окружающей среды и конечно, на долговечность готовой краски. А вот с алкидными, например, часто возникают проблемы с растворимостью, особенно в современных, экологичных составах. Помню один случай, когда клиент хотел использовать наш клей для алкидной краски на основе растительных масел – адгезия была ужасной, краска отслаивалась. Пришлось менять рецептуру, добавлять специальные пластификаторы.

Не стоит забывать и о влиянии добавок. Различные модификаторы, наполнители, стабилизаторы – все это играет важную роль в формировании конечных характеристик клея. Например, добавление наполнителя (например, талька или мел) может снизить стоимость, но также может повлиять на прочность и эластичность клея. Иногда приходится балансировать между экономическими соображениями и требованиями к качеству. Мы однажды экспериментировали с использованием диоксида титана в качестве наполнителя для водоэмульсионного клея, и, хотя это позволило снизить стоимость, краска стала более хрупкой и менее устойчивой к влаге. Опыт оказался не самым удачным.

Особенности производства ПВА-клеев

ПВА-клей – один из самых распространенных типов клеев для красок, особенно для внутренних работ. Производство ПВА-клеев, как правило, включает в себя гидролиз целлюлозы с последующей нейтрализацией и разбавлением. Ключевым параметром является степень гидролиза – чем она выше, тем лучше растворимость и адгезия к различным поверхностям. Но тут есть и обратная сторона: слишком высокая степень гидролиза может привести к образованию нерастворимых частиц и ухудшению свойств клея. Кроме того, ПВА-клей подвержен воздействию влаги, поэтому для повышения водостойкости часто добавляют специальные модификаторы. Именно здесь возникает еще один интересный момент – при выборе модификатора нужно учитывать совместимость с другими компонентами клея и с краской, к которой он будет применяться.

Проблемы с ПВА-клеевыми составами часто возникают из-за некачественного сырья. Например, использование целлюлозы низкого качества может привести к образованию осадка и ухудшению вязкости клея. Иногда приходится проводить тщательный входной контроль сырья, чтобы избежать неприятностей в дальнейшем. Особенно это важно, если речь идет о больших партиях производства. Мы однажды столкнулись с проблемой, когда поставщик целлюлозы предоставил материал с высоким содержанием примесей, что привело к браку всей партии ПВА-клеевого клея. Пришлось искать другого поставщика и перерабатывать всю партию.

Контроль качества и лабораторные испытания

Контроль качества – это неотъемлемая часть производства клеев для красок. На каждом этапе – от входного контроля сырья до выпуска готовой продукции – необходимо проводить испытания, чтобы убедиться в соответствии продукта заявленным требованиям. Основные параметры, которые контролируются, – это вязкость, плотность, адгезия, время высыхания, водостойкость, устойчивость к воздействию различных химических веществ.

Вязкость клея измеряется специальными вискозиметрами. Это важно, чтобы обеспечить равномерное нанесение клея и избежать потеков. Плотность клея измеряется ареометром. Адгезию измеряют различными методами – например, путем приклеивания образца клея к определенной поверхности и последующей оценки силы отрыва. Время высыхания клея зависит от многих факторов – температуры, влажности, типа поверхности. Водостойкость проверяется путем погружения образца клея в воду на определенное время и последующей оценки изменения его свойств.

Кроме лабораторных испытаний, важна и визуальная оценка качества клея. Клей не должен содержать посторонних примесей, должен быть однородным по цвету и консистенции. При необходимости проводят микроскопический анализ для выявления дефектов. Использование современных аналитических методов, таких как газовая хроматография и масс-спектрометрия, позволяет определить состав клея и выявить наличие нежелательных примесей. В последнее время все больше внимания уделяется экологическим аспектам, поэтому важно контролировать содержание летучих органических соединений (ЛОС) в клее. Например, мы недавно обновили лабораторное оборудование, чтобы проводить более точные измерения ЛОС.

Примеры неудачных испытаний

Не могу не поделиться одним неприятным опытом. Однажды мы производили клей для красок, предназначенных для использования в помещениях с повышенной влажностью. Мы уверены были в своих разработках, но при испытаниях оказалось, что клей плохо переносит влагу и краска отслаивается. Пришлось пересматривать рецептуру, добавлять специальные гидрофобные добавки и проводить дополнительные испытания. Этот опыт научил нас не недооценивать важность учета условий эксплуатации при разработке клеев для красок.

Специфика производства на современном оборудовании

Современное производство клеев для красок требует использования специализированного оборудования. Это реакторы для смешивания компонентов, фильтры для очистки клея, упаковочные линии. Важно, чтобы оборудование было автоматизированным и позволяло контролировать все параметры процесса. Автоматизация снижает вероятность ошибок и повышает производительность.

Особое внимание уделяется контролю температуры и перемешиванию. Неравномерное распределение температуры или недостаточное перемешивание могут привести к образованию неоднородного продукта. Для этого используются сложные системы контроля и управления, которые позволяют поддерживать заданные параметры процесса в заданных пределах. Мы недавно модернизировали нашу производственную линию, установив новые контроллеры и датчики температуры, что позволило повысить стабильность процесса и снизить количество брака.

В последнее время растет спрос на экологически чистые клеевые составы. Это требует использования более современных технологий и сырья. Мы активно изучаем возможности использования биоразлагаемых полимеров и возобновляемых источников сырья. Например, мы сейчас тестируем клей на основе крахмала, полученного из кукурузы. Это перспективное направление, которое позволит снизить воздействие производства на окружающую среду.

Перспективы развития

Я думаю, что будущее производства клеев для красок связано с разработкой новых, более эффективных и экологически чистых материалов. Важным направлением является разработка клеев с улучшенной адгезией к различным поверхностям, высокой водостойкостью и устойчивостью к воздействию химических веществ. Также растет спрос на клеевые составы с низким содержанием ЛОС и на основе возобновляемых источников сырья.

Кроме того, важным направлением является разработка клеев, которые могут использоваться для различных применений – от строительства и ремонта до производства мебели и упаковки. Для этого необходимо учитывать требования к различным типам красок и поверхностей. Мы планируем расширять ассортимент наших продуктов и разрабатывать специальные клеи для конкретных применений. Уверен, что при правильном подходе производство клеев для красок может быть прибыльным и перспективным бизнесом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водно-дисперсионный финишный герметик

Водно-дисперсионный финишный герметик -

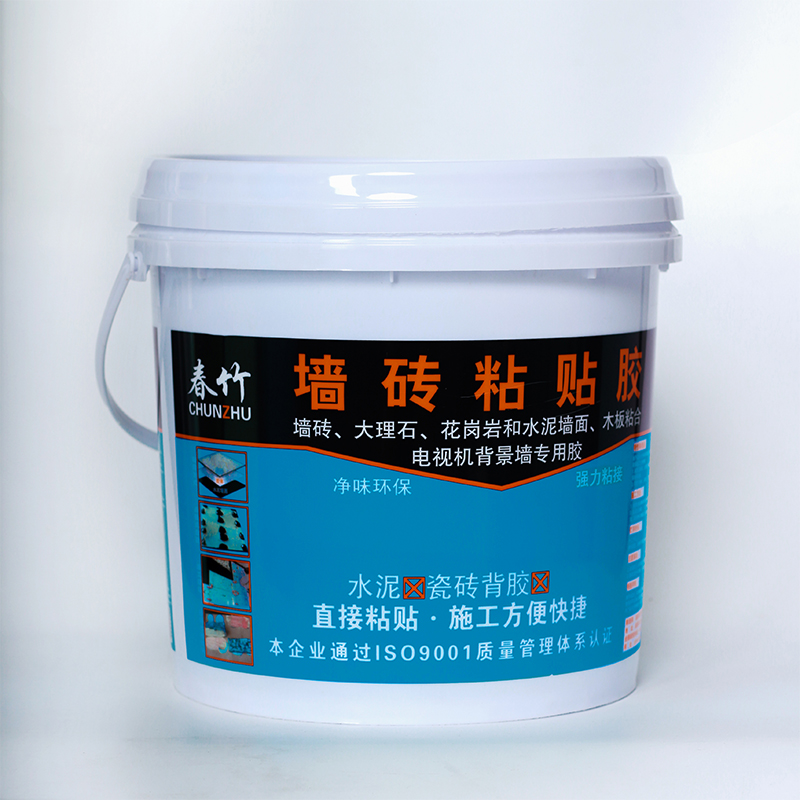

Клей для настенной плитки Тип

Клей для настенной плитки Тип -

Декоративный затирочный состав для плитки

Декоративный затирочный состав для плитки -

Гидроизоляционная цементно-полимерная смесь

Гидроизоляционная цементно-полимерная смесь -

Акриловый санитарный герметик с защитой от плесени

Акриловый санитарный герметик с защитой от плесени -

Сборочный конструкционный клей

Сборочный конструкционный клей -

Межслойный адгезив для ЛКМ

Межслойный адгезив для ЛКМ -

Конструкционный силиконовый герметик

Конструкционный силиконовый герметик -

Прессовый клей для ламинирования

Прессовый клей для ламинирования -

Декоративный монтажный клей

Декоративный монтажный клей -

Клей для герметизации упаковки

Клей для герметизации упаковки -

Оконно-дверной уплотнительный герметик

Оконно-дверной уплотнительный герметик

Связанный поиск

Связанный поиск- клей универсальный прозрачный

- Основные покупатели высокотемпературостойких герметиков

- Производитель клея для бумажно-полимерной упаковки

- Полиуретановые герметики в Китае

- Предпочтительные акриловые герметики в Китае

- Поставщики силикон-акриловых композитных герметиков

- Акриловый герметик с технологией теплый край из Китая

- Цена водостойкого герметика

- Дешевый клей для фоторамок

- Ведущий покупатель герметиков