Завод по производству герметика Victor

Часто слышишь про различные бренды, про 'лучшие герметики', но мало кто задумывается, как на самом деле рождается продукт, который должен обеспечивать надежную защиту. Вокруг герметика существует множество мифов и недопониманий. Например, многие считают, что 'чем дороже, тем лучше', а это далеко не всегда так. Более того, понимание реальных процессов производства герметика может существенно повлиять на выбор оптимального продукта для конкретной задачи.

Обзор: Завод по производству герметика Victor – что стоит знать?

Итак, о чем пойдет речь? Мы постараемся заглянуть за кулисы производства герметика, используя опыт работы на различных предприятиях. Рассмотреем ключевые этапы, возможные проблемы и варианты их решения. Никаких маркетинговых слоганов, только факты и практические рекомендации. Если вам нужен герметик для промышленного применения, этот материал может помочь вам принять обоснованное решение.

Первичные материалы и их влияние на качество

Начнем с того, что от качества исходных материалов напрямую зависит конечный результат. Для производства герметика используют различные полимеры – силиконовые, акриловые, полиуретановые, полиэфирные. Каждый из них обладает своими уникальными характеристиками: термостойкость, эластичность, адгезия. И выбор конкретного полимера зависит от области применения герметика.

Например, для герметизации соединений в автомобильной промышленности используют силиконовые герметики, устойчивые к высоким температурам и воздействию масел. Для строительства – акриловые или полиуретановые, обладающие хорошей адгезией к бетону и кирпичу. Проблемы могут возникать с поставками качественного сырья, особенно в периоды экономической нестабильности. Иногда приходится искать альтернативных поставщиков, что может потребовать дополнительных затрат на тестирование и адаптацию рецептуры.

Технологический процесс: от смешивания до упаковки

Производственный процесс герметика – это сложная последовательность операций. Начинается он с точного взвешивания и смешивания исходных компонентов – полимеров, наполнителей, пластификаторов, пигментов и различных добавок. Важно строго соблюдать технологические нормы, чтобы обеспечить однородность и стабильность готового продукта. На этом этапе играет ключевую роль точность оборудования и квалификация персонала.

Некоторые производители используют различные типы смесителей – планетарные, лопастные, шнековые. Выбор конкретного типа смесителя зависит от вязкости и количества компонентов. Важным аспектом является контроль температуры смешивания, так как это может влиять на свойства готового герметика. Особенно это актуально для полиуретановых герметиков, которые требуют строгого соблюдения температурного режима.

Контроль качества: неотъемлемая часть производства

Контроль качества осуществляется на всех этапах производства. На входной контроль поступающих материалов, на промежуточный контроль в процессе смешивания и на выходной контроль готовой продукции. Основные параметры, подлежащие контролю, – вязкость, плотность, твердость, адгезия, эластичность, термостойкость, химическая стойкость.

Для контроля качества используют различные методы и оборудование – вискозиметры, реометры, твердомеры, испытательные машины. Важно проводить регулярные испытания, чтобы выявить возможные дефекты и принять меры по их устранению. Особое внимание уделяется контролю качества упаковки, так как она должна обеспечивать сохранность продукта при хранении и транспортировке.

Проблемы и пути их решения в производстве герметика

В процессе производства герметика могут возникать различные проблемы. Например, это может быть связано с нестабильностью исходных материалов, с ошибками в технологическом процессе, с неисправностью оборудования или с неквалификацией персонала. Все эти проблемы могут привести к снижению качества продукции и увеличению производственных затрат.

Для решения этих проблем необходимо проводить регулярный анализ производственного процесса, выявлять слабые места и принимать меры по их устранению. Важно также обучать персонал и обеспечивать его необходимым оборудованием и инструментами. Кроме того, необходимо поддерживать тесные связи с поставщиками материалов, чтобы обеспечить стабильность поставок и качество сырья.

Реальный кейс: оптимизация производства силиконового герметика

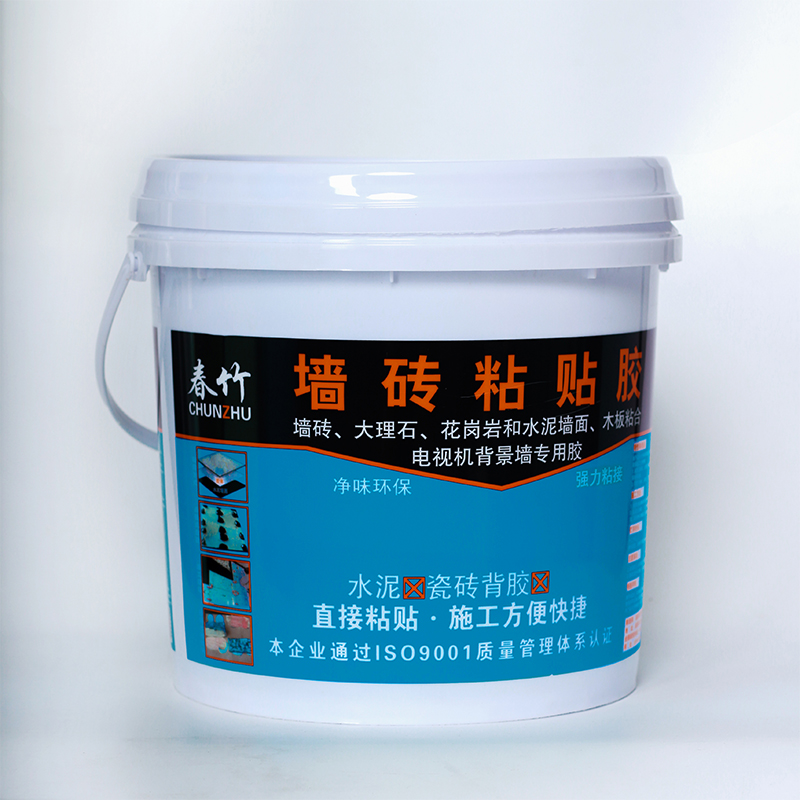

Например, в ООО Чуньчжу Вискоза г. Линьхай (https://www.zjchunzhu.ru) мы сталкивались с проблемой неравномерности вязкости силиконового герметика. Это приводило к трудностям при нанесении и ухудшало качество герметизации. После анализа производственного процесса выяснилось, что проблема была связана с неправильным смешиванием компонентов.

Мы внедрили новую технологию смешивания, основанную на использовании планетарного смесителя и строгом контроле температуры смешивания. Также мы оптимизировали последовательность добавления компонентов. В результате вязкость герметика стала равномерной, и качество герметизации значительно улучшилось. Это пример того, как внимание к деталям и постоянное совершенствование производственного процесса могут привести к существенным улучшениям.

Заключение: выбор правильного герметика – это инвестиция в надежность

Производство герметика – это сложный и многогранный процесс, требующий высокой квалификации персонала и использования современного оборудования. Понимание особенностей производства герметика позволяет сделать осознанный выбор продукта для конкретной задачи. И помните: не всегда самый дорогой герметик – самый эффективный.

Дополнительные материалы

H3 Рекомендации по выбору герметика для различных областей применения

H3 Обзор наиболее распространенных типов герметиков и их характеристик

H3 Сравнение производительности различных марок герметиков (с примерами тестов)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Декоративный затирочный состав для плитки

Декоративный затирочный состав для плитки -

Клей для герметизации упаковки

Клей для герметизации упаковки -

Прессовый клей для ламинирования

Прессовый клей для ламинирования -

Клей для сращивания древесины

Клей для сращивания древесины -

Водно-дисперсионный финишный герметик

Водно-дисперсионный финишный герметик -

Монтажный клей мгновенной фиксации

Монтажный клей мгновенной фиксации -

Клей для шпона

Клей для шпона -

Многослойный клеевой состав

Многослойный клеевой состав -

Специальный клей для бамбуково-древесных панелей Тип

Специальный клей для бамбуково-древесных панелей Тип -

Декоративный монтажный клей

Декоративный монтажный клей -

Конструкционный силиконовый герметик

Конструкционный силиконовый герметик -

Оконно-дверной уплотнительный герметик

Оконно-дверной уплотнительный герметик

Связанный поиск

Связанный поиск- Поставщики черных герметиков

- Завод акриловых герметиков для наружных работ

- герметик силиконовый санитарный белый

- акриловый герметик для швов

- Производитель акрилового герметика предпочтительные решения

- Дешевый клей для рукоделия

- Ведущий покупатель герметиков для системной интеграции

- Дешевые белые силиконовые герметики

- Акриловые герметики для инкрустации из Китая

- герметик силиконовый 280