Завод герметизирующего клея

Многие, кто только задумывается о производстве герметизирующего клея, начинают с представления о простой задаче – смешать компоненты и получить готовый продукт. Вроде бы, все просто, как кажется на первый взгляд. Но реальность, как обычно, оказывается гораздо сложнее. На практике, это целая наука, где грамотный подход к выбору сырья, технологическим процессам и контролю качества – залог успеха. Хочу поделиться своими мыслями и некоторыми наблюдениями, которые накопились за годы работы в этой сфере.

Проблема совместимости и химическая реакция

Часто вижу начинающих, которые недооценивают важность химической совместимости компонентов. Например, взяли какой-то популярный полимер, который, вроде как, хорошо заполняет пустоты, а потом выясняется, что он активно реагирует с адгезивом, приводя к снижению прочности склейки или даже к полному разрушению соединения. Это, пожалуй, самая распространенная ошибка. Недостаточный анализ композиционных материалов и их взаимодействия – верный путь к провалу. Помню один случай, когда мы пытались использовать определенный типы акриловых смол, а они давали непредсказуемые результаты в сочетании с полиуретановым клеем. Пробовали разные пропорции, разные добавки – без толку. Пришлось начинать с нуля, пересматривать весь состав, и это, разумеется, увеличило затраты и сроки производства. Вот где без тщательного тестирования и лабораторных исследований никак.

Совместимость – это не просто химическая реакция, это физические свойства. Вязкость, поверхностное натяжение, температура стеклования – все это влияет на конечное качество клея и его адгезионные характеристики. Например, слишком высокая вязкость может затруднить нанесение клея, а слишком низкая – привести к его стеканию и некачественной адгезии. Поэтому перед запуском производства необходимо провести все необходимые испытания, чтобы убедиться, что выбранные компоненты совместимы друг с другом и обеспечивают требуемые характеристики.

Сырье: выбор поставщиков и контроль качества

Хороший клей – это 90% качественного сырья. Это, конечно, клише, но в данном случае это правда. Нельзя экономить на ингредиентах, особенно если речь идет о герметизирующих клеях, которые используются в критически важных приложениях, например, в автомобильной или авиационной промышленности. Я всегда стараюсь работать с проверенными поставщиками, которые могут предоставить сертификаты качества на свою продукцию. Но даже с сертификатами, необходимо проводить собственные испытания, чтобы убедиться в соответствии сырья заявленным характеристикам.

Иногда, даже у поставщиков, которые считаются надежными, бывают отклонения в качестве. Например, поставщик мог по ошибке отправить партию сырья с повышенным содержанием примесей, что негативно сказалось на свойствах готового клея. Как результат – отбраковка партии, дополнительные затраты на переработку и упущенная выгода. Поэтому, несмотря на все усилия, всегда нужно быть готовым к неожиданностям и иметь план 'Б'. Что мы делаем? Сразу же проводим комплексный анализ сырья, включающий в себя химический анализ, реологические измерения и испытания на адгезию. Только после этого принимаем решение о дальнейшей судьбе партии.

Технологический процесс: оптимизация и автоматизация

Оптимизация технологического процесса – это постоянная задача. Поскольку в производстве герметизирующего клея часто задействовано несколько этапов, важно выявить узкие места и устранить их. Например, если процесс перемешивания компонентов занимает слишком много времени, это может привести к неоднородности продукта и снижению его качества. Поэтому стоит инвестировать в современное оборудование, которое позволит автоматизировать некоторые этапы производства и сократить время цикла.

Использование автоматизированных систем управления технологическим процессом (АСУ ТП) – это тоже важный шаг. АСУ ТП позволяет контролировать и регулировать все параметры процесса в режиме реального времени, что обеспечивает стабильность качества и снижает вероятность ошибок. Мы установили АСУ ТП на нашей линии производства в 2018 году, и это значительно повысило эффективность работы и снизило количество брака. Кроме того, АСУ ТП позволяет собирать данные о процессе, что упрощает анализ и выявление проблемных мест.

Контроль качества: постоянный мониторинг и тестирование

Контроль качества – это не просто проверка готовой продукции на соответствие требованиям. Это постоянный мониторинг всех этапов производства, начиная от приемки сырья и заканчивая упаковкой готового клея. Необходимо проводить регулярные испытания на адгезию, прочность склейки, термостойкость, химическую стойкость и другие параметры, в зависимости от назначения клея. Используем различные методы испытаний: механические испытания на разрыв и сдвив, термическое старение, воздействие химических веществ.

Важно не только проводить испытания, но и анализировать полученные результаты, выявлять причины отклонений и принимать меры для их устранения. То есть, нужен не просто набор тестов, а система анализа данных и корректировки процесса. Мы используем статистические методы контроля качества (SPC) для выявления трендов и предупреждения возможных проблем. Это позволяет нам предотвращать выпуск бракованной продукции и поддерживать стабильно высокое качество нашей продукции. Кстати, ООО Линьхай Чуньчжу Адгезионные Технологии активно внедряет эти методы в работу.

Реальные кейсы и уроки

Не могу не упомянуть о некоторых реальных кейсах, которые стали для нас ценными уроками. Например, один раз мы столкнулись с проблемой некачественной адгезии клея к определенному типу пластика. После долгих исследований выяснилось, что причина заключалась в наличии на поверхности пластика остатков смазки. Простое очищение поверхности перед нанесением клея решило проблему. Это показывает, что часто решения самых сложных проблем оказываются довольно простыми, если внимательно изучить ситуацию и выявить первопричину.

Другой случай – неудачная попытка разработать клей на основе новых, экспериментальных материалов. Потребовалось много времени и усилий, чтобы понять, что эти материалы не обладают достаточной адгезионной способностью и не подходят для нашего применения. Но этот опыт позволил нам лучше понимать свойства различных материалов и избегать подобных ошибок в будущем. Всегда нужно помнить, что инновации – это риск, но и возможность для роста. Нужно не бояться экспериментировать, но при этом тщательно анализировать результаты и извлекать уроки из неудач. Это, наверное, самое главное.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Акриловый санитарный герметик с защитой от плесени

Акриловый санитарный герметик с защитой от плесени -

Оконно-дверной шовный герметик

Оконно-дверной шовный герметик -

Монтажный клей мгновенной фиксации

Монтажный клей мгновенной фиксации -

Клей для шпона

Клей для шпона -

Многослойный клеевой состав

Многослойный клеевой состав -

Сборочный конструкционный клей

Сборочный конструкционный клей -

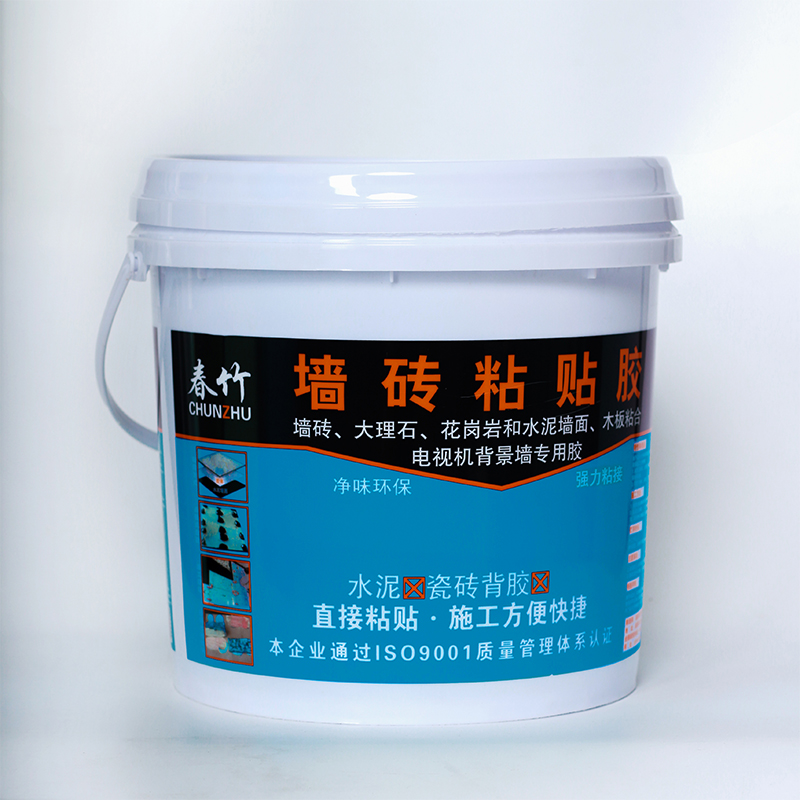

Клей для настенной плитки Тип

Клей для настенной плитки Тип -

Прессовый клей для ламинирования

Прессовый клей для ламинирования -

Декоративный монтажный клей

Декоративный монтажный клей -

Клей для декоративных плёнок

Клей для декоративных плёнок -

Оконно-дверной уплотнительный герметик

Оконно-дверной уплотнительный герметик -

Конструкционный силиконовый герметик

Конструкционный силиконовый герметик

Связанный поиск

Связанный поиск- Дешевые герметики для кухни и ванной комнаты

- Tytan акриловый герметик из Китая

- Производители водостойких клеев общего назначения

- Основные покупатели герметиков-вкладышей

- Китай Клей для керамической плитки кг

- Дешевый клей для фоторамок

- Производитель герметиков для конопатки окон и дверей

- Поставщики силиконовых герметиков для труб

- Производитель силиконового герметика

- Дешевые герметики совместимые с покрытием