Завод высокоэффективного акрилового герметика

Завод высокоэффективного акрилового герметика – это не просто производство. Это целая система, где на первый план выходит не только состав, но и технологический процесс, контроль качества и конечно, стабильность характеристик готового продукта. Часто, при обсуждении этой темы, все сводится к одному – 'больше акрила = лучше'. Но это не так. На практике, оптимальный состав, правильное смешивание компонентов и строгое соблюдение технологических этапов играют гораздо более значимую роль. Я хочу поделиться своими наблюдениями и опытом, основанными на работе с различными предприятиями в этой области.

Проблема стабильности характеристик: от теории к практике

Во многих случаях, проблема не в рецептуре герметика как таковой, а в ее стабильности. На производстве, даже незначительные колебания температуры, влажности или даже партии сырья могут привести к существенным изменениям в конечных свойствах продукта. Например, мы сталкивались с ситуацией, когда незначительное изменение концентрации пластификатора приводило к значительному снижению адгезии, что, разумеется, не приемлемо для строительных целей. Это показывает, насколько важно не только тщательно подбирать сырье, но и контролировать каждый этап производства.

Контроль качества сырья: основа надежного продукта

Первый и самый важный шаг – это строгий контроль качества входящего сырья. Акриловые смолы, растворители, наполнители, пластификаторы – все это должно соответствовать заявленным характеристикам. Особенно критично это для акриловых смол. Мы работаем с разными поставщиками, и часто приходится проводить собственные испытания, чтобы убедиться в их качестве. Не стоит полагаться только на сертификаты – реальное качество можно оценить только экспериментально. Это особенно актуально для завода высокоэффективного акрилового герметика, где даже незначительные отклонения могут существенно повлиять на эксплуатационные характеристики готового продукта.

Оптимизация технологического процесса: повышение эффективности и надежности

Далее – оптимизация технологического процесса. Тут речь идет не только о скорости производства, но и о точности дозирования компонентов, равномерности перемешивания и времени отверждения. Недостаточно просто смешать все вместе. Необходимо точно соблюдать пропорции и температурный режим. В нашей практике, внедрение автоматизированной системы дозирования и управления температурой значительно повысило стабильность характеристик и снизило количество брака. Кстати, автоматизация – это не всегда дорого, можно начать с небольших модификаций существующих линий. ООО Линьхай Чуньчжу Адгезионные Технологии активно внедряет такие решения, как видно из их сайта [https://www.zjchunzhu.ru/](https://www.zjchunzhu.ru/), где можно найти информацию об их продукции и технологиях.

Сложности с добавками и их влияние на конечный продукт

Нельзя недооценивать роль добавок в конечном продукте. Антиоксиданты, УФ-стабилизаторы, антисептики – все это может значительно улучшить свойства герметика, но при неправильном подборе или дозировке может навредить. Например, некоторые типы пластификаторов могут приводить к ухудшению адгезии при воздействии ультрафиолетового излучения. Нам приходилось несколько раз сталкиваться с этой проблемой, когда в состав добавляли 'сверху хорошие' добавки, но это приводило к неожиданным последствиям. Поэтому, при выборе добавок необходимо учитывать не только их заявленные свойства, но и их совместимость с остальными компонентами и условиями эксплуатации герметика. Завод высокоэффективного акрилового герметика должен иметь четкую систему контроля за добавками.

Проблемы с отверждением и влиянием влажности

Отверждение акриловых герметиков – это сложный процесс, который зависит от множества факторов, включая температуру, влажность и содержание кислорода. Недостаточное время отверждения или нарушение технологии отверждения может привести к снижению прочности и адгезии. Очень часто проблема кроется в неправильном выборе отвердителя или его несовместимости с остальными компонентами. Кроме того, влажность воздуха может оказывать негативное влияние на процесс отверждения, особенно в закрытых помещениях. Поэтому, при производстве завода высокоэффективного акрилового герметика, необходимо тщательно контролировать все параметры, влияющие на процесс отверждения.

Ошибки при создании рецептуры: на что обращать внимание

Частая ошибка – это попытка 'изобрести велосипед', то есть, создать уникальную рецептуру без тщательного изучения существующих решений. Вместо этого, лучше взять за основу проверенную временем рецептуру и вносить в нее небольшие изменения, основанные на конкретных потребностях. Еще одна ошибка – это игнорирование требований стандартов и нормативных документов. Готовый продукт должен соответствовать всем требованиям безопасности и экологичности. Мы неоднократно сталкивались с ситуациями, когда компании, стремясь снизить себестоимость продукции, пренебрегали этими требованиями, что приводило к серьезным проблемам в будущем.

Влияние производства на качество конечного продукта: роль оборудования

Современное оборудование, безусловно, играет важную роль в производстве заводе высокоэффективного акрилового герметика. Наличие качественных миксеров, дозаторов, смесителей и упаковочного оборудования позволяет обеспечить равномерность смешивания компонентов, точность дозирования и надежность упаковки. Но даже самое современное оборудование не поможет, если не соблюдать технологию и не контролировать качество сырья. Важно помнить, что оборудование – это лишь инструмент, а качество продукта зависит от мастерства и опыта персонала.

Подводя итог, хочу подчеркнуть, что производство завода высокоэффективного акрилового герметика – это сложный и многогранный процесс, требующий знаний, опыта и постоянного контроля качества. Простое добавление большего количества акрила не гарантирует получения качественного продукта. Важно учитывать все факторы, влияющие на стабильность характеристик, и постоянно совершенствовать технологический процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Декоративный монтажный клей

Декоративный монтажный клей -

Монтажный клей мгновенной фиксации

Монтажный клей мгновенной фиксации -

Клей для декоративных плёнок

Клей для декоративных плёнок -

Оконно-дверной шовный герметик

Оконно-дверной шовный герметик -

Клей для сращивания древесины

Клей для сращивания древесины -

Конструкционный силиконовый герметик

Конструкционный силиконовый герметик -

Специальный клей для бамбуково-древесных панелей Тип

Специальный клей для бамбуково-древесных панелей Тип -

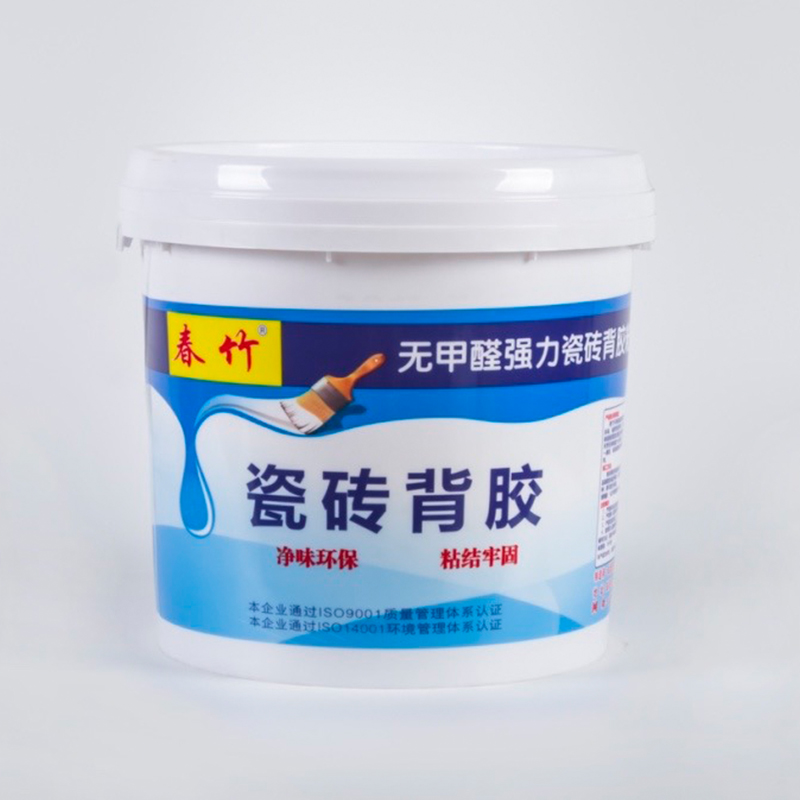

Контактный адгезив для тыльной стороны плитки

Контактный адгезив для тыльной стороны плитки -

Гидроизоляционная цементно-полимерная смесь

Гидроизоляционная цементно-полимерная смесь -

Оконно-дверной уплотнительный герметик

Оконно-дверной уплотнительный герметик -

Акриловый санитарный герметик с защитой от плесени

Акриловый санитарный герметик с защитой от плесени -

Декоративный затирочный состав для плитки

Декоративный затирочный состав для плитки

Связанный поиск

Связанный поиск- Дешевые акриловые герметики для оконных и дверных рам

- Акриловый герметик для заделки швов в Китае

- Поливинилацетатная дисперсия (ПВА)

- Ведущий покупатель герметиков для системной интеграции

- Дешевые герметики совместимые с подложкой

- Завод акрилового клея для конопатки деревянных полов

- Поставщики Силиконовый герметик 280

- Производители силиконового герметика мл

- Плиточный клей кг цена

- Поставщики белого герметика